Cuando hablábamos de las herramientas del Lean Manufacturing e introducíamos el TPM, indicábamos que «está basado en que el personal de la planta realice, de manera continuada, tareas de mantenimiento básico a la maquinaria, instalaciones, equipamientos… La ventaja que se obtiene con esta herramienta es que los operarios conocen de una manera profunda la maquinaria, procesos e instalaciones y a través de este conocimiento podemos hacer una mejora continua. Se conciencia a los operarios que son los responsables de sus equipos«.

Podemos decir que el TPM o Mantenimiento Productivo Total (Total Productive Maintenaince en sus siglas en inglés) es una filosofía de mantenimiento que tiene como objetivo el eliminar las pérdidas que se tienen en producción causadas por el estado o la situación de los equipos, es decir, que podamos tener todos nuestros equipos productivos preparados para ser utilizados en producción a su capacidad máxima y sin que tengamos paradas que no estén programadas. Hablar del TPM en un solo post es complicado. En esta entrada quiero introducir el tema para tener las primeras nociones de que significa esta herramienta del TPM y en futuras entradas iremos profundizando en el mantenimiento productivo total.

Con el enfoque tradicional del mantenimiento, una parte del equipo se dedica a producir y otra parte del equipo se dedica a mantener, principalmente haciendo mantenimientos correctivos, es decir «se repara cuando se tiene una avería». Cuando esperamos a tener una avería, estamos incurriendo en unos costes (por pérdidas de producción, de calidad…) que las empresas actuales no se pueden permitir. La filosofía por la que apuesta el TPM es que todo el equipo de la planta de producción, se implique en el respeto, cuidado, limpieza y mantenimiento preventivo de todos los equipos, para lograr como objetivo la disminución de averías y defectos. Para ello se implantan planes de mantenimiento para poder prever las averías antes que estas se produzcan.

Implantar el TPM en una empresa, significa que el mantenimiento esté perfectamente alineado e integrado con la producción, esto hace que una serie de trabajos sobre la máquina o equipo que anteriormente eran realizados por el equipo de mantenimiento, se traspasan al departamento de producción para ser realizados por los propios operarios de producción. Una de las consecuencias de realizar esta trasferencia a los operarios de producción, es que comienzan a sentir la máquina o equipo como suyo, lo que hace que la cuiden mas y mejor.

Uno de los objetivos que buscamos con la implementación del TPM, es lograr que la instalación de producción sea mas eficaz, su sistema productivo mas flexible y se pueden reducir las inversiones de la instalación.

El JIPM (Instituto Japonés para el Mantenimiento de Planta) define el TPM como un sistema orientado a lograr

- cero defectos

- cero averías

- cero accidentes

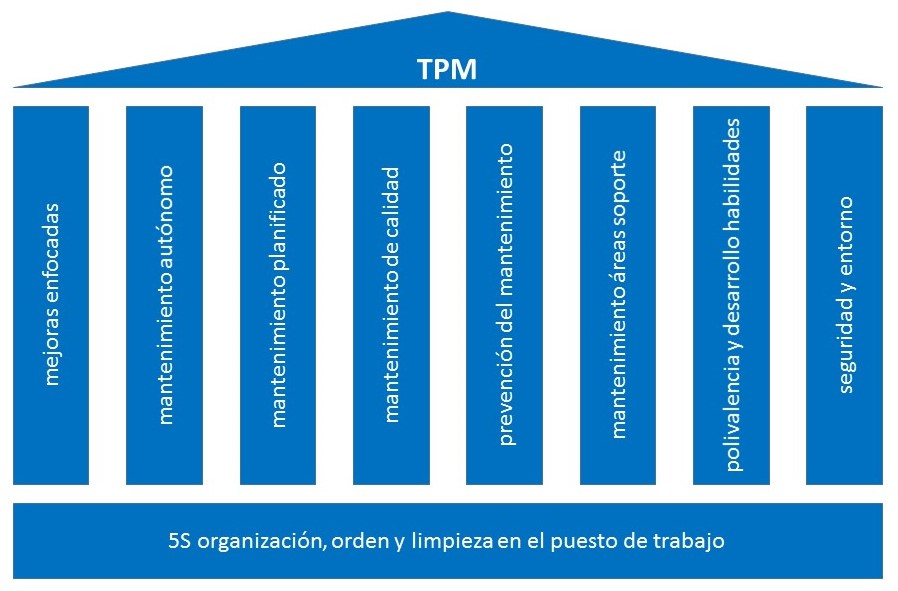

El TPM se sostiene en 8 pilares que podemos desarrollar en un próximo post. Estos ocho pilares serían:

- mejora focalizada o eliminar las grandes pérdidas del proceso productivo

- mantenimiento autónomo o hacer partícipe al operario en la conservación, mantenimiento y/o mejora de la máquina donde trabaja de manera que pueda detectar a tiempo las fallas potenciales

- mantenimiento planificado o lograr mantener el equipo y el proceso en estado óptimo por medio de actividades sistemáticas y metódicas para construir mejora continua

- mejoramiento de la calidad o tomar acciones preventivas para obtener un proceso y equipo cero defectos

- control inicial

- TPM en los departamentos de apoyo o eliminar las pérdidas en los procesos administrativos y aumentar la eficiencia

- capacitación de los empleados, a ser posible entre el personal de la propia empresa

- seguridad, higiene y medio ambiente o crear y mantener un sistema que garantice un ambiente laboral sin accidentes y sin contaminación.

La filosofía del TPM asume que una máquina improductiva no puede ser aceptada puesto que produce pérdidas para la empresa. entendemos por que una máquina es improductiva cuando:

- no trabaja al 100% de su capacidad

- la tenemos parada para hacerle algún cambio

- fabrica productos defectuosos

- la tenemos averiada

Dejo aquí un enlace a un vídeo, donde, de una manera simple nos hace un resumen de que es el TPM

Un comentario